技術資料時規皮帶與時規皮帶輪選型

慣性負荷的選定、選定例

選擇所需的項目

選擇所需的項目包括:。請規定各自的條件。

- (1)旋轉運動體時

旋轉運動體的形狀尺寸、質量、旋轉速度、加 (減) 速時間、軸的直徑、軸間距離每天的使用時間、啟動頻率、速比、有無使用惰輪、其他條件 - (2)對於直線運動的物體

節距圓直徑、直線運動物體的質量、支撐方式、支撐機構摩擦係數、運動速度、加(減速)時間、軸徑、中心距、日使用時間、啟動頻率、速比、是否使用惰輪等條件

慣性矩計算

慣性矩由下式計算:。

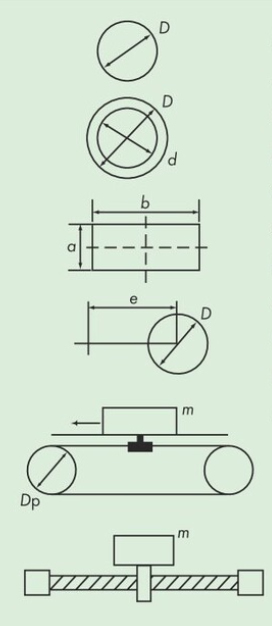

- (1) 對於旋轉運動體

·實心圓柱

I = 1 8 mD2·中空圓筒

I = 1 8 m (D2 + d2)·矩形截面

I = 1 12 m (a2 + b2)·偏心旋轉體

I = 1 8 mD2 + me2 - (2) 對於直線運動體

I = 1 4 mDp2

- (3)滾珠絲桿驅動

I = 1 4 m L π 2

- (4) 總慣性矩

∑I = (I1 + I2 + ....)R2

※用左式計算由傳動帶驅動的所有運動體 (包括從動皮帶輪) 的慣性力矩。

- I:各運動體的慣性矩kg·m 2

- ∑I:總慣性矩

- m:旋轉體或直線運動體的質量kg

- D:旋轉體的外徑m

- d:旋轉體的中空部內徑m

- a:矩形截面的邊長m

- b:矩形截面的邊長m

- e:偏心距離m

- Dp:節距圓直徑(m)

- L:螺釘導程m

- R:減速比 (驅動皮帶齒數/從動皮帶齒數)

加 (減) 速扭矩的計算

通過下式求出加 (減) 速扭矩。

Pa = ∑I × (n2 - n1) 9.55 × ta

- Pa:加 (減) 速扭矩N·m

- n1:加速(減速)前的轉速r/min

- n2:加速(減速)後的轉速r/min

- ta:加 (減) 速時間s

計算連續負載扭矩

通過下式求出連續負荷扭矩。

(1) 水平移動時

Pc =4.9× mμDp

(2) 垂直移動時

Pc =4.9× mDp

- Pc:連續負荷扭矩N·m

- μ:運動體支撐機構的摩擦係數

設計扭矩的確定

設計扭矩通過下式求出。Ko、Ka使用下列框中的數值。

Pt = (Pa + Pc) × (Ko +Ki + Ks) × Ka × Ke※

載重修正係數

| 1天的運行時間h | <3 | 3~10 | 10< |

|---|---|---|---|

| Ko | 1.2 | 1.3 | 1.5 |

啟動/停止頻率修正係數

| 每天停止啟動的次數 | ≦10 | 11~100 | 101~999 | 1000≦ |

|---|---|---|---|---|

| Ka | 1.1 | 1.2 | 1.3 | 1.5 |

- Pt:設計扭矩N·m

- Pa:加 (減) 速扭矩N·m

- Pc:連續負荷扭矩N·m

- Ko:載荷修正係數左側表)

- Ki:使用惰輪時的修正係數…表 2

- Ks:速度增加時的修正係數…表3

- Ka:啟動/停止頻率修正係數左表)

- Ke:使用氛圍係數1.2

*當在可能接觸油或水的環境中採用超級時規PX皮帶HA 規格(耐油/耐水)時,或在可能接觸水的環境中採用PX系列皮帶耐水規格時,請將工作大氣係數 (Ke) 乘以 1.2。

※此後,請按照“皮帶尺寸、皮帶輪齒數的決定”繼續進行選定。

選定計算範例(基於慣性載重的選擇)

選擇所需的項目

選擇所需的項目如下:。

| 條目 | 內容 |

|---|---|

| (機床的工作臺驅動) | |

| 節距圓直徑 | 50mm以下 |

| 直線運動體質量 | 50kg |

| 支承方法、支承機構的摩擦係數 | LM導軌,摩擦係數μ=0.1 |

| 運動速度 | 1000r/min |

| 加 (減) 速時間 | 0.3s |

| 軸直徑 | 20mm |

| 軸距 | 1400mm |

| 每天的使用時間,啟動頻率 | 每天12小時,每天1000次 |

| 速比 | 1:1 |

| 是否使用了空調器 | 無 |

| 其它條件 | 無 |

慣性矩計算

首先,求出慣性力矩。在這種情況下,由於是直線運動體,所以符合下式。另外,根據條件皮帶輪暫時選定30P5M (齒數30 Dp =47.75mm)。

I = 1 4 mDp2 = 1 4 × 50 × 0.047752 = 0.0285kg・m2

加 (減) 速扭矩、連續負荷扭矩的計算

分別求出加 (減) 速扭矩和連續負荷扭矩。

加 (減) 速扭矩Pa = I × (n 2-n 1) 9.55× ta = 0.0285× (1000-0) 9.55×0.3 =9.95N·m

連續負荷扭矩Pc =4.9× mμDp =4.9×50×0.1×0.04775=1.17N·m

設計扭矩的確定

設計扭矩是透過將加速(減速)扭矩和連續負載扭矩總和乘以每個修正係數來計算的。

Pt = (Pa + Pc) × (Ko + Ki + Ks) × Ka = (9.95 + 1.17) × (1.5 + 0 + 0) × 1.5 = 25.02N・m

確定設計扭矩後,請按照一般選擇 (根據扭矩選擇) 。

皮帶尺寸、皮帶輪齒數的確定

確定傳動帶長度和軸距

- (1)計算皮帶的近似長度(L')。

L' = 2C + 1.57 (Dp + dp) + (Dp - dp)2 4C = 2 × 1400 + 1.57 (47.75 + 47.75) + (47.75 - 47.75)2 4 × 1400 = 2950mm

根據品種・尺寸一覽,最接近此概算長度的皮帶為3050UP5M (610齒) 。

- (2) 計算此時的軸間距離 (C) 。

B = L - 1.57 (Dp + dp) = 3050 - 1.57 (47.75 + 47.75) = 2900

C = B + B2 - 2(Dp - dp)2 4 = 2900 + 29002 - 2(47.75 - 47.75)2 4 = 1450mm

咬合齒數校正

計算與小皮帶輪嚙合的皮帶齒數,確定嚙合補償係數。

在這種情況下,速度比為 1:1,因此嚙合齒數為 15,是 30 的一半,因此嚙合修正係數為 1.0。

確定皮帶寬度

最終確定滿足設計扭矩的皮帶寬度。

Kw ≧ Pt Pr × Km × KL = 25.02 9.37 × 1.0 × 1.2 = 2.23

故滿足寬度係數的皮帶為UP5M25 (皮帶寬度25mm) 。

選定結果

- 皮帶:BG3050UP5M25-HC

- 皮帶輪:PT30P5M25AF或BF

- 軸間距離:1450mm