技術資料動力鎖選擇和程序

如果您想查看選擇程序和註意事項,請轉到以下步驟。

如果您希望縮小產品系列範圍或進行初步選擇,

單擊此處。

如果您已經決定了使用條件並希望進行詳細的選擇,

單擊此處。

選擇AS、AS-KP、AS-SS系列

1.確認最大發生扭矩和最大發生推力負荷

最大扭力和推力負載的計算需要使用係數傳動能力。

※連接伺服電機、步進電機時,請將各自的最大扭矩 (峰值扭矩) 作為最大發生扭矩 (Tmax) 。

| SI單位 |

|---|

|

Tmax = 9550 × H n ・f Tmax=最大發生扭矩 (N・m)

|

| 重力單位 |

|---|

|

Tmax = 974 × H n ・f Tmax=最大發生扭矩 (kgf・m)

|

Pmax = Pax・f

- Pmax:最大產生推力負荷kN{kgf}

- Pax:推力負荷kN{kgf}

- f:使用係數

f:使用係數

| 負載狀態 | 使用係數 | |

|---|---|---|

| 平穩無衝擊負載 | 慣性小 | 1.5~2.5 |

| 輕微衝擊負載 | 慣性中 | 2.0~4.0 |

| 大衝擊負載 | 慣性大 | 3.0~5.0 |

僅施加扭矩時

比較由以上求得的Tmax和編目傳輸扭矩M t。

M t ≥Tmax→可用。

Mt < Tmax → 考慮增加型號或使用多個單元。

同時施加扭矩和推力負荷時

計算合成負荷M R,並與傳遞扭矩M t進行比較。

MR = Tmax2 + (Pmax × d 2 )2

- Tmax:最大發生扭矩N・m{kgf・m}

- Pmax:最大發生止推負荷N{kgf}

- d:軸徑m

比較由以上求得的M R和編目傳遞扭矩M t。

M t ≥M R →可以使用。

M t < M R → 考慮增加型號數量或使用多個單元。

*本系列可多個使用。使用多個時的傳遞扭矩,請用M t乘以下表所示的倍率。

| 使用個數 | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| 倍率 | 1 | 2 | 3 | 4 |

2.考慮軸和輪轂

(1) 材料強度的探討

軸和輪轂在緊固過程中受到較大的表面壓力。軸及輪轂請使用具有滿足下式的強度的材質。

σ0.2S≧ 1.4 × P σ0.2B≧ 1.4 × P'

- P:軸側面壓MPa{kgf/mm 2}

- P':輪轂側壓力 MPa{kgf/mm2}

- σ 0.2S:使用軸材料的屈服點應力MPa{kgf/mm 2}

- σ 0.2B:使用輪轂材料的屈服點應力MPa{kgf/mm2}

鋼材料強度一覽表中列出了典型鋼材料的屈服點值,請參閱。

(2)考慮輪毂外徑

請參閱AS系列主要規格頁面。

但是,使用AS系列時,請確保導軌固定到位。

對於表格中未列出的材料,請使用以下公式計算所需的輪毂外徑。

輪毂外徑DN ≧ D σ0.2B + K3 ・P' σ0.2B- K3 ・P'

- DN:輪毂外徑(mm)

- D:輪毂孔徑(mm)

- P':輪轂側壓力 MPa{kgf/mm2}

- σ 0.2B:使用輪轂材料的屈服點應力MPa{kgf/mm2}

- K3:輪毂形狀係數(請參考各產品的主要規格頁。)

(3) 空心軸內徑的探討

空心軸內徑請用下式計算。

空心軸內徑d B ≦ d × σ0.2S- 2・P・K 3 σ0.2S

- d B:空心軸內徑mm

- d:軸徑mm

- P:軸側面壓MPa{kgf/mm 2}

- σ0.2S:使用軸材料的屈服點應力MPa{kgf/mm 2}

- K3:輪毂形狀係數(請參考各產品的主要規格頁。)

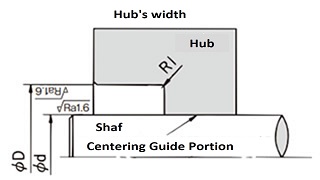

3.AS系列定心用導向部的探討

定心用導軌長度為軸徑的一半 (d/2) 以上時,計算輪轂寬度即可獲得實用的定心精度。

請根據所需精度確定導向部公差。

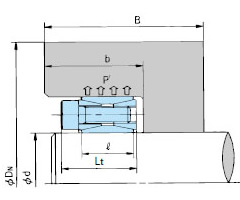

4.徑向載荷

當徑向負荷作用於動力鎖(例如在皮帶傳動中)時,請使用下列公式計算徑向負荷在軸側和輪轂側產生的表面壓力 Prad 和 P'rad。將軸側和輪轂側的表面壓力與產品目錄中列出的表面壓力進行比較,以確保它們在表 3 所示的允許值範圍內。

Prad = 1.3 × Pr d × ℓ

P'rad = 1.3 × Pr D × ℓ

- Pr:徑向負荷N{kgf}

- l:輪轂與外圈的接觸面寬度 mm

- d:軸徑mm

- D:輪毂孔徑(mm)

- P:軸側面壓MPa{kgf/mm 2}

- P':輪轂側壓力 MPa{kgf/mm2}

要計算施加這種徑向負荷時所需的輪毂外徑Dn 和空心軸內徑 dB,分別將 Prad 和 P'rad 加到 P 和 P' 上。

| 系列 | Prad(P'rad)/P(P') |

|---|---|

| AS | 50%以下 |